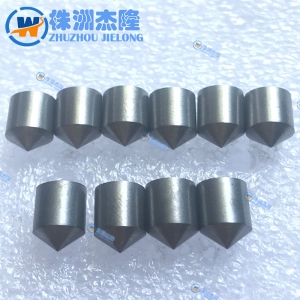

一般钼电极直径在35~75mm之间,而钼电极尺寸的选择主要依据电流密度的大小来确定。通常,熔化硼硅玻璃选用直径φ50mm的电极,而在运行中电极的推进要根据实际电流密度的大小决定。对于垂直电极,当密度值达到0.8A/cm2时需要考虑电极续进问题。对于炉龄较长(4年以上)的电熔窑随着电极消耗,电流密度增大,如果电极不准备做续进,其电流密度还需要控制在更低值,钼电极电流密度运行在0.6A/cm2以下时,电极几乎不消耗。熔化硼硅玻璃电熔化的电极的电流密度在0.42~0.49A/cm2之间,电极在两年几乎不消耗在在,不用续进。

钠钙玻璃和其它低阻玻璃,电阻率低于15Ω·cm,电极很难把电流密度控制在0.6A/c m2以下,由于其粘度低和电阻率小,常使用φ75mm的电极。另外,在运行过程中电极也会有不同程度的损耗,所以电极必须做成续进式的。从电极的运行成本来看,板电极消耗较少,更适合钠钙玻璃电熔化。

电极的导电距离对电极的运行寿命有直接的影响。电极距离过近,运行中呈低电压大电流状态,这种局部的高功率不但会降低耐火材料的寿命,而且会加大电极损耗,给产品带来缺陷。另外,电流密度值过大,对电极的破坏性影响就更大了。在电熔窑所能承受的电压允许范围内,高电压低电流的运行方案更能提高效率,但要满足熔化工艺和操作安全的要求。当正确的工艺设计确立了低电压大电流的运行状态时,加大电极的导电面积可以提高电极寿命,即选用更大直径的棒电极,或是多支电极并用,或是增加电极的对数,或工艺许可时使用板电极。

湘公网安备43021102000372

湘公网安备43021102000372